STORY1

お客様のニーズの変化に対応する

5つの市場に展開するSPSSソリューション

日新電機は、工場、オフィスビル、水処理・高速道路・鉄道をはじめとする公共市場など、多くの電気を使うお客様と100年にわたるお付き合いをしてきた。

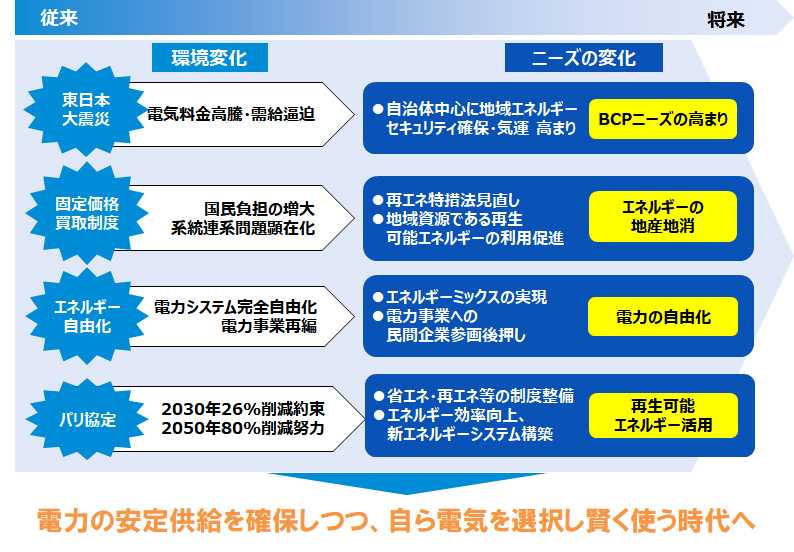

エネルギーに関するお客様のニーズは時代とともに多様化している。地球環境に優しい再生可能エネルギーの導入拡大や、震災に端を発する節電意識の高まり、災害時においても生活や事業の継続が可能なエネルギー供給、この他エネルギーの地産地消といった動きも活発になった。

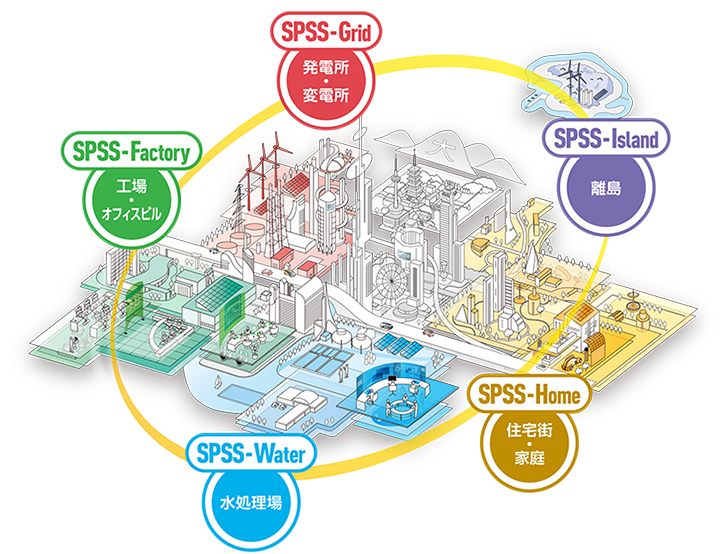

そこで日新電機では、この大きな変化に対応するため「スマート電力供給システム(Smart Power Supply Systems。以下、SPSS)」の構想を作り上げ、2010年頃から実現に向けて取り組みを開始。現在は市場を5つに分けてソリューションビジネスとして展開している。今回はそのうちの1つ、工場・オフィスビル向け「SPSS-Factory」とその頭脳の開発ストーリーを紹介する。

太陽光発電などをはじめとした再生可能エネルギー活用の重要性は高かったものの、経済的観点から普及拡大に向けた課題が大きかった。そこで、2009年から太陽光発電の余剰電力買取制が始まり、さらに2012年からは太陽光発電以外の再生可能エネルギーにも対象を拡大し余剰電力買取制から全量買取制※1になるなど、普及拡大を支援するさまざまな制度が打ち出された。これにより太陽光発電の導入が急速に進み、当時の活況ぶりは発電設備の納入トラックが取り合いになるほどであった。

時を同じくして、東日本大震災が電力関連にも大きな影響を及ぼした。電力供給力低下による計画停電、原子力から火力への電源構成の変化、燃料費増加に伴う電気料金の上昇。その結果、節電の取り組みの他、災害時にも電気を使うことのできる環境づくり(BCP対策)が求められるようになった。

さらに2015年の気候変動抑制を目的としたパリ協定では、CO2排出量削減の取り組みが加速し、社会的に環境意識が高まっていった。

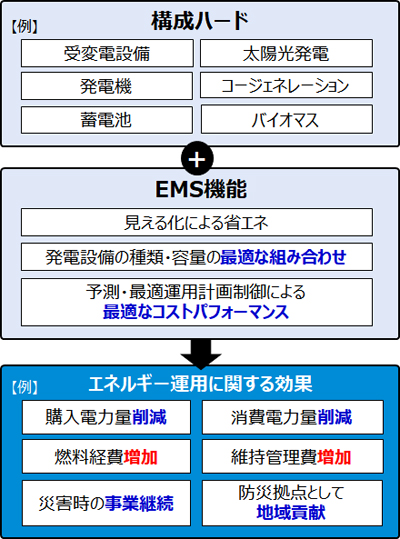

「SPSS-Factory」はお客様からの「電気料金が高くなって困った」「災害時にも使える電気の供給源(電源)を確保したい」「CO2排出量を削減したい」など、エネルギーに関するさまざまなお困りごとにお応えする課題解決型のビジネスだ。決まった形があるわけではなく、お客様ごとのニーズにお応えするために自社製品に限らず購入品も組み合わせて、あらゆる実現手段を駆使してシステムとして提供する。これは、これまでの”製品”を提案するコンポーネント主体のビジネスから、お客様のニーズを解決する”手段”を提案するソリューションビジネススタイルへの変革でもあった。

※1 全量買取制:いわゆるFIT(再生可能エネルギー固定価格買取制度)

詳細はこちら

STORY2

SPSS-Factoryの頭脳を開発せよ

「SPSS-Factory」とEMS

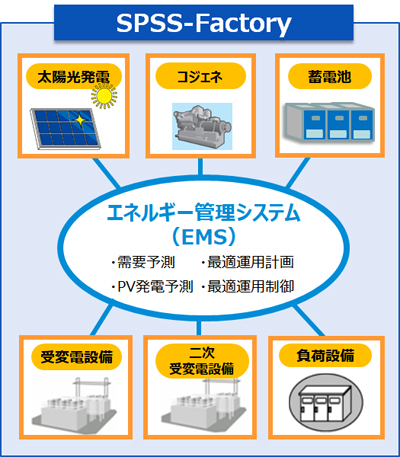

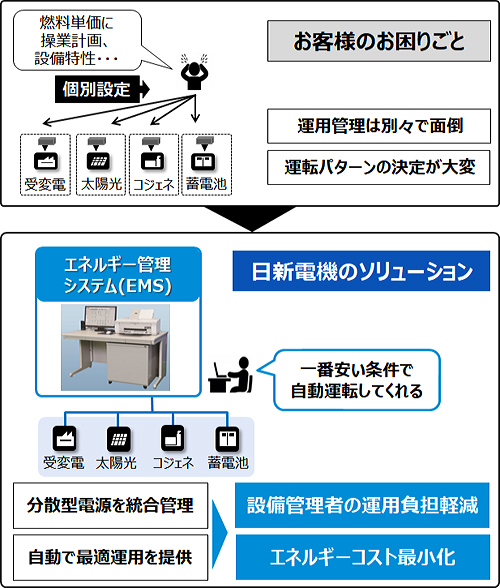

エネルギーに関するさまざまなお困りごとを解決するには、電力会社から購入する電気だけでなく、再生可能エネルギーによる発電設備や発電機や蓄電池、ガスを燃料とするコージェネレーションシステム(コジェネ)など、多様な分散型電源を導入・活用することが重要になってきた。複数の電源をうまく活用できれば、安定的に電気を供給しつつエネルギーコストやCO2排出量を削減する上に、どこかの電源が断たれても、他で補って電気を使い続けられるようにすることで災害対策にもなる。

当然、電気の使い方やそれに適した電源構成はお客様によって異なるため、実現手段も多種多様である。また、長年使っていく中で同じお客様でもニーズは変わっていく。

このようなお客様ニーズにお応えするためには、最適なエネルギー運用を判断・制御する頭脳が必要であった。これはエネルギー管理システム(EMS)というもので、多様な分散型電源を統合管理するソフトウェアである。

「SPSS-Factory」におけるEMSは、発電量と消費量を予測し、ニーズに応じて電力会社から電気を購入するのか、発電機から供給するのか、蓄電池を活用するのかなど、電源の運用計画を立てて自動実行する役割を担っている。要するにどのようなバランスで電力を供給すればコストが一番安くなるかを判断して、それぞれの電源を制御するのだ。

開発チームは主力の受変電システム事業で培ってきた強みのある電力機器のコンポーネントに、太陽光発電や蓄電池・コージェネレーションといったさまざまな電源機器を組み合わせれば、これらの機器(ハード)をEMSのソフトウェア技術で融合して、省エネ・省コスト・電力の安定確保・CO2排出量削減などのニーズに応えられると考えた。

日新電機には、電力機器を監視・制御するシステムを長年にわたり自社開発して多数納入してきた実績がある。その実績をベースとして「SPSS-Factory」のための柔軟性の高いEMS開発に着手したのだった。

ハードとソフトウェア技術の融合例

詳細はこちら

STORY3

高度な制御機能

「SPSS-Factory」のパフォーマンスを最大にするためには、柔軟性の高いEMSが必要である。そのために必要な監視制御技術、予測制御技術などは有していたが、課題となったのは最適化技術であった。

最適化とは、複雑な条件から目的関数を最小(もしくは最大)にする解を導くことである。

身近な例で言えば、カーナビの最短ルート検索に使われている。「この道路は右折禁止」「この道路は通学時間帯通行止め」「この道路は現在渋滞中」などの複雑な条件を満たしながら到達時間(目的関数)が最小になるルートを導き出している。

この最適化技術について、自社開発の他、すでに存在する複数のソフトウェアを比較し「SPSS-Factory」の目指す「柔軟でスピーディな」制御に対応できるかどうかを慎重に検討。そうして選ばれたのが、親会社である住友電気工業(以下、住友電工)の「sEMSA®」だった。

最適化技術を「SPSS-Factory」におけるEMSに当てはめると、目的関数はエネルギーコスト最小化やCO2排出量最小で、条件は「明日の天気予報は曇りで太陽光はあまり発電しない」「電気の購入単価は〇〇円」「発電機の燃料単価は〇〇円」「発電機は1時間運転するとメンテナンス費用が〇〇円発生」「発電機の1日あたり運転回数は〇回まで」などになる。実際にはもっと複雑な条件がたくさんあり、これら条件を満たしながらエネルギーコストが最小になるように発電機や蓄電池などの分散型電源の運用計画を立てて制御するのである。

選ばれた住友電工の「sEMSA®」は、演算速度で業界トップクラスの性能を持っていた。

最大の課題は「sEMSA®」を使うとしたものの、自社の監視制御システムにどのように組み込むのかであった。例えば、予測や最適化をして分散型電源の運用計画を立てるが、予測が外れることもあれば、計画とおりにならないこともある。しかし予測や計画が外れても、運用に影響がないような設計をしなければいけない。そこでリアルタイム制御を組み合わせたり、フェイルセーフ※2設計に十分配慮したりして信頼性を高めていった。また、信頼性は当然のこととして、当社の製品は10年、15年と長期にわたり使用されるものである。お客様にとっていかに使いやすいものにするか、納入後の改造や保守をいかに簡単にするかなどの仕様検討を重ねていった。

※2 フェイルセーフ:誤操作・誤動作による障害が発生した場合でも常に安全に制御されること

分散型電源を最適に制御するEMS

詳細はこちら

STORY4

モデルシステム検証を経て発売開始へ

前橋製作所 実規模運用システム

製品を市場に出す前には「本当にエネルギーコストが最小化できるのか」「安定して動作するか」など、実証検証が必要だ。そこで東京ドーム約4個分の広さを持つ前橋製作所内に2013年から段階的にモデルシステムを構築し検証を重ねていった。専用の検証ハウスを設置し、ここに住友電工と日新電機の技術者が集結して検証に取り組み、開発したEMSは2016年4月に「ENERGYMATE-Factory」として製品販売開始にこぎつけた。ここまでに多くの苦労があったが得たノウハウは多く、技術者が成長したことも大きな収穫であった。

お客様には前橋製作所で、太陽光発電システムや蓄電池等の実物、EMSによる制御運用を見ていただきながら効果を説明している。実際に見てもらうとさまざまなリクエストがあり、それらを開発者にフィードバックし今も機能拡張を続けている。

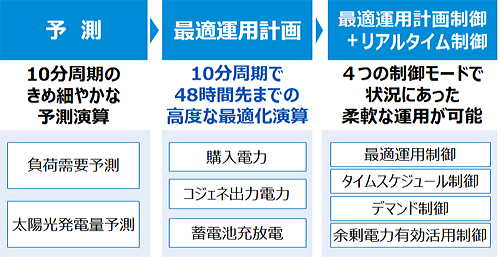

モデルシステムでの実証検証を経て開発された「ENERGYMATE-Factory」は、10分周期で48時間先までという高度な予測・最適化が可能となっている。当初は、条件の与え方によっては最適な解が導けなかったり、解を導くために膨大な時間がかかってしまうこともあったが、実証検証を通してこれらの問題を一つ一つ解決していった。悩み試行錯誤して得た貴重なノウハウは技術者の自信につながった。

こうして外から取り入れる技術と自社で作る技術を見極め、それを適切に組み合わせて、さらに実証検証で得たノウハウを組み込み一つのシステムとして完成させたのである。

EMSの機能概要(制御フロー)

前橋製作所では2016年度から「ENERGYMATE-Factory」による完全自動運用に移行し、検証ステージから実規模運用ステージへと発展させた。その後は、さらなる省エネに向けて、空調や照明などの省エネ制御機能も組み込み、このような取り組みの全体効果を試算すると、実証開始前の2012年度比で年間エネルギーコスト38%、CO2排出量15%削減になる。

EMSの制御運用画面イメージ

詳細はこちら

STORY5

これからの展開

環境大臣賞 授賞式

「ENERGYMATE-Factory」は「JECA FAIR 2017~第65回電設工業展~」の製品コンクールで環境大臣賞を受賞した他、第66回電機工業技術功績者表彰を頂くなど社外からも評価を獲得している。

「SPSS-Factory」もお客様から高い関心を集めており、既に設置している発電機の運用を自動化して効率化と省コストを図りたいという相談や、新たに太陽光発電システムを導入したい、さらには蓄電池を組み合わせたシステムを検討したいという相談をいただいている。これらのニーズに誠実に応えることで、省エネ・省コスト・電力の安定確保、CO2排出量削減といったエネルギー分野におけるソリューションを提供していく考えだ。

ソリューションに決まった出口はない。お客様のニーズにお応えしていくためには、自社の現有製品だけではなく、製品の改良・開発、自社にないものは購入してシステムとして組み上げる。とことんカスタマイズするのが日新電機の強みであり、そのエンジニアリング力が誇りだ。

開発を担当した技術者だけでなく、営業、営業技術担当者もお客様と社内外の開発者をつなぐコーディネーターとしての重要な役割を担う。エネルギーを取り巻く状況が激変する中で、付加価値の高いソリューションを生み出すSPSSプロジェクトは、社内の力を結集し、今後も新たなチャレンジを続けていく。

検証ハウスにおける当時の実証検証風景

詳細はこちら